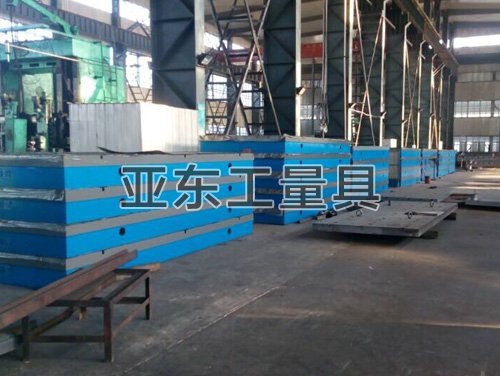

泊头市亚东工量具厂

电 话:0317-8383792

传 真:0317-8388358

手 机:罗经理 13730574020

金经理 15833379166

网 址:www.btsydglj.com

地 址:河北省泊头市千里屯工业区

概述铸铁平台浇注时铁液流程

发布时间:2020-09-17 22:19

铸铁平台工作面上,直径小于15mm的砂孔允许用相同材料堵塞,其硬度应低于周围材料的硬度。工作面堵塞的砂孔应不多于4个,砂孔之间的距离不小于80mm。铸铁平台应无磁。工作面不应有裂纹、划痕、碰伤、锈蚀、材质疏松等缺陷。后续检定的铸铁平台工作面允许有不影响使用性能的上述缺陷。检定的铸铁平台应去除型砂且平整,无锐边毛刺,涂漆牢固。大理石平板工作面上不应有裂纹、划痕、碰伤、凹坑、材质疏松等缺陷。后续检定的大理石平板工作面上允许有不影响使用性能的上述缺陷。大理石平板工作面出现的凹陷或掉角不允许修补。在使用时要行安装调试。然后,把平板的工作面擦拭干净,在确认没有问题的情况下使用,使用过程中,要注意避免工件和平板的工作面有过激的碰撞,防止损坏平板的工作面;工件的重量较不可以超过平板的额定载荷,否则会造成工作质量降低,还有可能损坏平板的结构,甚至会造成平板变形,使之损坏,无法使用。

概述铸铁平台浇注时铁液流程

1、对于铸铁平台我们也采取了一端浇一端冒的工艺以使首流铁液量溢出,但是效果不明显。看来由于铸铁平板浇注时铁液流程短,首流铁液被污染氧化而形成缺陷的可能性很小。

2、由于生产现场条件限制,我们无法确定铸铁平板磨削后出现的黑点当初是否有填充物。那么是否可能是涂料粉末等夹杂被裹挟进入铁液,或者是分散的釉渣残存于铁液之中呢?

3、如果是铁液裹挟涂料或其它夹杂,那么缺陷分布应远离内浇口端较多,并且会随作者的不同有所变化。如果是铁液中分散的釉渣,则缺陷的分布应以浇注位置的上部较多,并且会随铁液熔化质量的波动有所变化。

4、这和实际发现的铸铁平板缺陷状态不相符合,因此这种可能应被排除。那么余下的两种可能就是缩松、缩孔和气孔了。在某些情况下这两种缺陷确实难以准确分辨,但是总可以判别哪一种可能性较大。

5、前者一般分布在铸铁平板然后凝固的部位,缩松在相应范围内呈弥散性分布。这明显和现场缺陷特征不相符合。因而可能推断,铸铁平台要求的材质和硬度,冲天炉炉后配料废钢的加入量达到45%,回炉料全是浇冒口和废铸件。

6、一般铸铁件的全氮量为(20~70*10%-4,废钢尤其是碱性电弧炉废钢全氮量可达(60~140*10-4%,因此炉料中高比例的废钢加入氮量将使铁液的原始含氮量偏高。

7、对于铸铁平台这类厚壁铸铁件,当全氮量超过100*10-4%时就可能使铸件产生氮气孔。氮气孔或氮氢混合气孔就是裂隙状气孔。

铸铁平台进行间接测量的设备简单,可以解决一些在一般情况下需要用仪器才能解决的问题,以及测量精度比较高的要求。

测量铸铁平台前,需将被测件擦净,仔细安置测量器具和工具。例如需要保持水平位置时,要用水平仪进行调整;如果测量时温度不稳定,需等温度稳定时再测量。检测时应尽量减少或避免人为的测量误差。测量方法和测量基面的选择。一个尺寸的测量有着多种方法,应该选择较简单、的方法。

检测的过程中好选择检测人员和生产工人掌握熟练的,即使需要进行需要的运算,所涉及的多是一些基本几何与三角关系,因此铸铁平台检测法是一种有实用价值的检测技术。

|

相关产品

|

相关内容

|